La piegatura della lamiera tramite pressa piegatrice è una delle tecnologie più affascinanti, piene di risvolti e interpretazioni.

Molto spesso coloro che si approcciano al mestiere di piegatore per la prima volta (ma non solo loro) si trovano immersi in una selva di informazioni difficili da catalogare e da trasformare in concetti utili.

È necessario fare ordine per poter riconoscere a prima vista cosa si sta facendo, come scegliere la giusta coppia di utensili (matrice e punzone) e come risolvere le problematiche fisiologiche che di volta in volta si ripresentano.

Quando parliamo di pressopiegatura

Indichiamo, nella quasi totalità dei casi, quella lavorazione a deformazione che avviene mediante l’utilizzo di un punzone e una matrice che vengono avvicinati fino ad una determinata quota individuata dall’algoritmo del controllo numerico della macchina e scaturita sulla base dei dati inseriti dall’operatore quali: altezza utensili, spessore lamiera, angolo desiderato e resistenza del materiale.

Non tutti sanno, però, che esistono tre modalità diverse per poter compiere la lavorazione. In particolare, la semiconiatura, di cui parleremo in questo articolo, rappresenta una via di mezzo tra le più note “coniatura” e “in aria”.

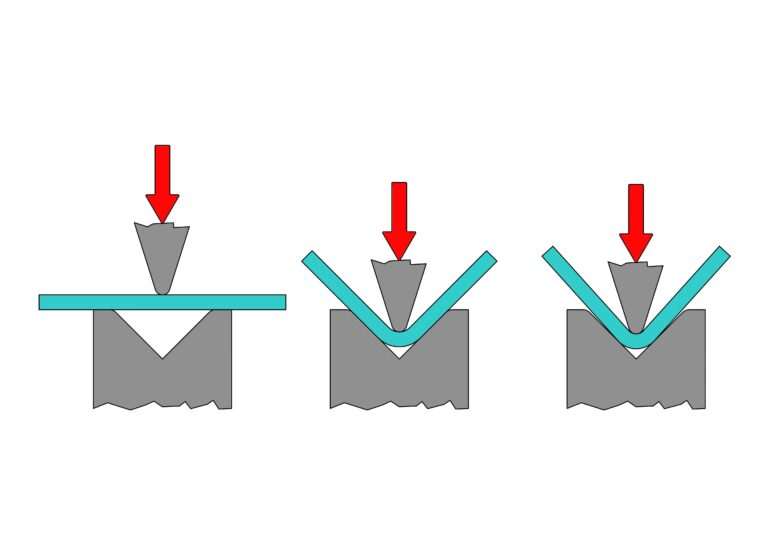

Figura 1 – Azione di semi-coniatura

Quando nasce e perché?

Cronologicamente è la seconda apparsa nel mondo della piegatura dopo la coniatura (coining in inglese) ed è nata per contrastare i limiti oggettivi di quest’ultima.

La coniatura, infatti, prevede in condizioni standard l’utilizzo di un punzone e di una matrice a 90°, tanti quanti dovranno essere raggiunti dalla piega del pezzo da eseguire.

Ne consegue, tuttavia, che la forza necessaria per ottenere una coniatura sia molto elevata e che non risulti più applicabile per spessori maggiori (indicativamente dai 2mm in su) o per materiali con un ritorno elastico più ampio.

Quali sono le caratteristiche?

La semiconiatura ha il grande vantaggio di permettere una certa costanza d’angolo con alcuni dei pregi della suddetta coniatura, seppur necessitando di molta meno forza.

Il segreto e la peculiarità è data dal fatto che lo “stampaggio” viene parzializzato strettamente nell’area del raggio di piegatura come si nota in figura 1.

Come funziona?

Grazie all’utilizzo di utensili con angoli lievemente più acuti rispetto a 90° è possibile avere un margine dedicato al ritorno elastico tra punzone e matrice. Dalle poche fonti esistenti, potremmo disquisire a lungo su quale sia l’accoppiamento di utensili più adeguato: di norma esso dovrebbe cambiare in base all’entità del ritorno elastico specifico del materiale ma, il concetto non cambia.

Se, infatti, un acciaio inossidabile AISI 304 presenta indicativamente un ritorno elastico di 3-4 gradi, potrebbe essere opportuno utilizzare un punzone “scaricato” di almeno 5 gradi rispetto ai 90° da raggiungere. Per un acciaio al carbonio comune come un S235, sarebbe sufficiente anche un punzone da 88°…

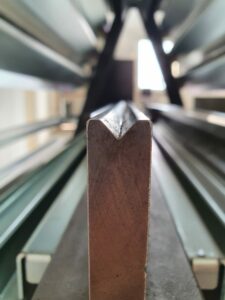

Figura 2 – Punzone a 88°

Che fare?

C’è da dire, inoltre, che non è raro imbattersi in documenti e in aziende che indicano o utilizzano accoppiamenti con punzoni con angoli acuti ma cave a 90°.

Qual è allora un giusto compromesso?

Nella pratica, ovviamente, è difficile disporre di accoppiamenti specifici per ogni ritorno elastico e c’è da dire che i produttori di utensili ne sono ampiamente consapevoli.

Non per niente tra gli standard più diffusi, per lo meno in ambito Promecam, vengono proposti da anni punzoni e matrici a 88° del tutto consigliabili per ottenere una semiconiatura in tranquillità e con buona ripetibilità con tutti i materiali più diffusi.

Ciò che operativamente si può fare è anche adottare un accoppiamento con punzone più acuto (ad esempio 35°) e matrice a 88°: di fatto non cambia molto. Uno standard interessante e che, anche se “scivola” verso la modalità “in aria” ha ancora molte delle caratteristiche della semiconiatura e che alcuni produttori di utensili hanno cominciato a proporre è rappresentato dagli utensili a 85° per Promecam o 86° per coassiali tipo Wila-Trumpf.

Essi rappresentano un ottimo compromesso tra i vantaggi della piegatura in aria e quelli sul pezzo finito di quella “a fondo matrice”.

Figura 3 – Matrice a 88°

Quali sono le differenze nel prodotto finito?

Le peculiarità della semiconiatura non si fermano alla sola esecuzione del processo, ma anche sul prodotto finito.

In pochi lo considerano, ma l’adozione di una matrice a 88° genera un raggio interno minore nel pezzo con la conseguenza di avere bisogno di uno sviluppo lievemente più lungo rispetto ad una omologa matrice come larghezza, ma per piegatura “in aria”.

Un esempio? Una semplice “L” di acciaio al carbonio S235 da 50x50mm piegata con una matrice da 20mm a 60° può aver bisogno di uno sviluppo di 94,5-94,6 mm circa. Lo stesso identico pezzo dovrà essere invece circa di 94,8-94,9mm se piegato con una matrice da 20mm ma da 88°.

Ma non finisce qui! Le matrici a 88° sono ottime nei casi in cui i pezzi presentino delle scantonature inclinate perché evitano i caratteristici “riccioli di sfogo” fisiologici nelle matrici ad angoli ben più acuti.

Anche i fori, entro un certo limite, risultano molto più accurati al termine della piegatura. Grazie all’interferenza delle facce interne della matrice con la superficie del pezzo risultano “ribaditi” e portati automaticamente alla forma iniziale.

Questo connubio di caratteristiche le rende adatte a molte lavorazioni, anche per quanto riguarda gli acciai inossidabili con finiture estetiche.

Il fatto di essere spesso prodotte con raggi lievemente più ampi rispetto alle omologhe per piegatura in aria unito all’assenza di overbending con strisciamento sulle spalle della matrice ma direttamente sul raggio, rendono meno frequente il cedimento delle pellicole protettive nei casi limite quali:

- le lavorazioni effettuate con cave più strette di quelle consigliate in relazione allo spessore

- l’alta temperatura dei mesi estivi.

Proprio per quanto riguarda quest’ultimo aspetto è curioso come è spesso possibile rimediare al fenomeno del film protettivo che non resiste allo strisciamento dei raggi delle matrici in aria con conseguente danneggiamento della finitura estetica che presenta i due tipici segni della cava.

Tale condizione può capitare più frequentemente nei mesi più caldi: si può provare a rimediare passando alla modalità appena descritta, eventualmente adattando gli sviluppi qualora ci fosse la necessità di una elevata precisione.

Conclusione

In sintesi, la semiconiatura rappresenta un’efficace via di mezzo tra la coniatura e la piegatura “in aria”, offrendo una maggiore costanza d’angolo con una forza ridotta. L’utilizzo di matrici a 88° e di punzoni con angoli leggermente acuti consente di ottenere risultati precisi e di qualità superiore.

Grazie alle sue caratteristiche versatili, questa tecnica è particolarmente adatta per una vasta gamma di lavorazioni, comprese quelle su materiali come l’acciaio inossidabile con finiture estetiche, garantendo risultati ottimali sia dal punto di vista funzionale che estetico.

Articolo pubblicato sulla rivista Lamiera ed. Tecniche Nuove gennaio 2021.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.