Eccoci giunti al terzo e ultimo articolo del nostro viaggio attraverso le tre modalità di piegatura.

Nel primo articolo abbiamo parlato della semiconiatura o “fondo matrice”, nel secondo abbiamo trattato la piegatura in aria e adesso ci concentreremo su quella che può essere considerata la vera “veterana” del trio: la coniatura.

Ti sei perso il gli altri 2 articoli? Li trovi a questi link:

Il verbo “coniare” evoca fortemente un mondo che, effettivamente, ha poco a che fare con la piegatura della lamiera, richiamando la produzione delle monete. Più in generale, rimanda a una tecnologia diversa dalla piegatura a tre punti: lo stampaggio. La coniatura rappresenta un ponte ideale tra le due tecnologie, poiché il punzone viene utilizzato in modo peculiare rispetto alle altre modalità già descritte.

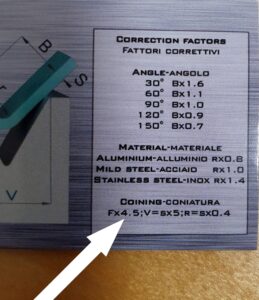

Figura 1 – Fattori correttivi sul regolo

Quali sono le sue caratteristiche?

La coniatura, quando si utilizzano utensili standard, è da subito riconoscibile poiché richiede l’uso di punzoni e matrici con angoli di 90°. In pratica, gli utensili superiori e inferiori hanno lo stesso valore delle pieghe da ottenere.

Un’altra caratteristica evidente è che nella coniatura si adottano matrici più strette rispetto alla piegatura in aria. Mentre in quest’ultima si preferisce una larghezza di V pari a spessore x 8, nella coniatura si consiglia una V di spessore x 5.

La coniatura necessita inoltre di molta più forza rispetto ad altre modalità di piegatura. Ad esempio, richiede circa 4,5 volte la forza di una piegatura in aria, come indicato nella tabella dei fattori correttivi (figura 1). Storicamente, la coniatura è stata la “madre” delle modalità di piegatura poiché le macchine di un tempo non disponevano di sistemi di gestione precisi per l’avvicinamento tra punzone e matrice, portando gli operatori a “schiacciare” completamente il materiale, come nello stampaggio.

Per quanto riguarda gli sviluppi, il raggio interno di piegatura nella coniatura si ottiene moltiplicando lo spessore per 0,4, secondo alcuni metodi teorici. Altri approcci, invece, considerano il raggio del punzone come riferimento, poiché il materiale copia fedelmente la forma del punzone nella fase finale.

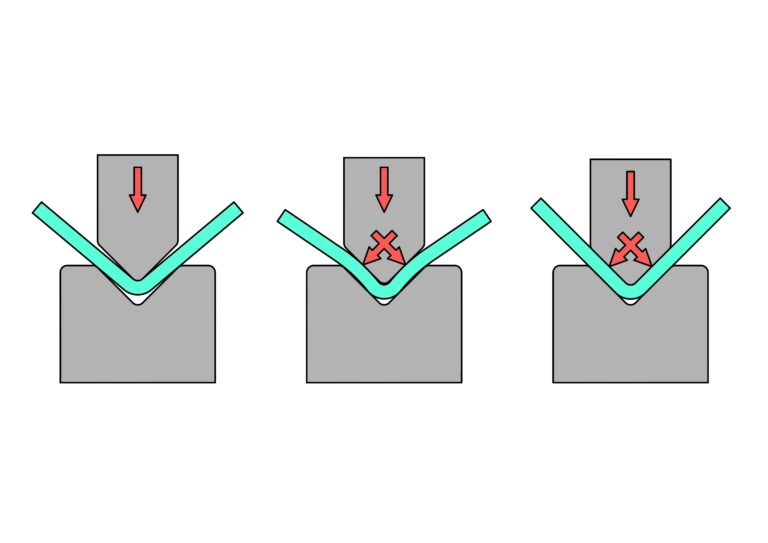

Figura 2 – Fasi della coniatura

Come funziona?

La coniatura ha un ciclo di piega inconfondibile. Come illustrato in figura 2, il punzone scende fino a raggiungere un angolo inferiore a 90°, iniziando a penetrare nel materiale e a forzare il raggio di piegatura. In seguito, i lembi piegati del materiale vengono spinti verso le pareti interne della matrice, fino a schiacciare completamente la lamiera tra il punzone e la matrice. Durante questa fase, non solo la punta del punzone, ma anche i lati inclinati entrano in gioco. Il raggiungimento della quota esatta di coniatura è talvolta evidente da un “cambio di suono” e dal fatto che il pezzo viene accompagnato “a pacco”, rendendo superflua una pressione eccessiva.

Quali sono i vantaggi?

Il principale vantaggio della coniatura è la sua estrema ripetibilità. Effettuando un vero e proprio stampaggio, si annulla il ritorno elastico del materiale, garantendo una standardizzazione elevata. Una volta raggiunta la corretta quota di coniatura, si possono ridurre notevolmente i controlli sugli angoli di piega, se non eliminarli del tutto. Questo porta a un notevole risparmio di tempo e a un aumento della produttività, soprattutto su pezzi di piccole dimensioni e spessori fino a 2mm, con materiali come S235 o AISI 304 in lotti numerosi.

Quali sono gli svantaggi?

Purtroppo, la coniatura presenta diversi svantaggi:

- Non è possibile ottenere angoli inferiori a 90°.

- Richiede molta forza, quindi è adatta principalmente per spessori sottili, indicativamente fino a 2mm, e per larghezze di piega ridotte.

- Spesso si riscontra confusione attorno a questa modalità, poiché in alcune aziende viene utilizzata impropriamente. Alcuni operatori, abituati a utilizzare sempre la modalità coniatura, confondono la reale coniatura con una modalità di programmazione della macchina.

Conclusione

In conclusione, la coniatura è una tecnica di piega considerata da molti obsoleta, ma rimane utile in alcuni contesti specifici. La sua ripetibilità e precisione ne fanno una scelta vantaggiosa per produzioni in serie di pezzi piccoli e sottili, dove riduce drasticamente i tempi di esecuzione.

Tuttavia, la sua applicazione è limitata agli angoli di 90° e ai materiali con spessori ridotti, rendendola meno versatile rispetto ad altre tecniche più moderne.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove marzo 2021.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.