La piegatura, come noto, fa parte delle lavorazioni “a deformazione” come lo stampaggio e l’imbutitura.

La sua peculiarità, tuttavia, è principalmente che la si effettua praticamente sempre in condizioni critiche, in quanto il materiale viene costretto a subire “grandi deformazioni in piccole aree”.

Ne derivano degli stress molto elevati e una grande sensibilità alle variabili tipiche della materia prima o ambientali.

Volendo ridurre il processo ai minimi termini, per quanto riguarda le quote dimensionali e gli angoli di piega, potremmo tranquillamente dichiarare che l’unico colpevole di tutte le differenze che assumono i pezzi finiti è senza dubbio il raggio interno.

Come già visto in un articolo precedente, il raggio interno di piega è un’entità puramente matematica e che serve per poter applicare un criterio nel calcolo degli sviluppi.

È, infatti, grazie al giusto equilibrio tra raggio interno e fattore k che riusciamo ad ottenere le dimensioni del pezzo piano migliori possibili affinché, una volta piegato, lo stesso risulti conforme.

Molte aziende hanno introdotto differenti tecniche per raggiungere una sufficiente precisione in piegatura, soprattutto le diffusissime “tabelle esperienziali”.

Di fatto, sono delle rilevazioni empiriche storicizzate di “deduzioni di piega” da applicare ogniqualvolta si ripresentino le medesime condizioni di lavoro quali: spessore, materiale, utensili adottati.

Ci sono, tuttavia, dei casi in cui è necessario prevedere l’esecuzione di nuovi test e rilevazioni specie quando:

- si devono raggiungere precisioni maggiori rispetto a quanto fatto in precedenza.

- si devono testare nuovi utensili

- si devono produrre pezzi dalla forma diversa e/o complessa

- si devono impiegare materiali nuovi e su cui non vi è esperienza aziendale pregressa.

TABELLE ESPERIENZIALI:

non ci sono o non possono essere di aiuto

Storicizzare il comportamento dei materiali differenti piegati sui propri utensili è sintomo di una certa sensibilità ed attenzione alla standardizzazione e alla qualità.

È pur vero che le rilevazioni sono, per quanto possano essere numerose le combinazioni, limitate quasi sempre alle pieghe con angoli di 90° oppure riferite a condizioni standard.

In questi casi è necessario eseguire un campione e rendicontare tutte le condizioni di lavoro, di nesting e le caratteristiche del materiale.

Cosa è fondamentale tenere in considerazione?

Spessore e materiale:

Può sembrare una cosa ovvia, ma non è sempre così.

Ci sono aziende che, vittime perenni di una fretta dovuta, più che altro, ad una mancanza di visione più ampia, chiedono agli operatori di compiere delle rilevazioni su un materiale per poi tagliare i pezzi definitivi di un altro.

La scusante sembra sempre essere il costo e la scarsità di tempo, ma è naturale, poi, dover fare i conti con un risultato completamente al di sotto delle aspettative.

Un classico esempio è il campione in acciaio al carbonio per rilevare i ritiri dei pezzi definitivi che andranno realizzati in Aisi 304, il tutto all’insaputa dei collaboratori in produzione…

Matrice e punzone:

In realtà, se il raggio del punzone adottato ha un valore al di sotto del raggio interno naturalmente scaturito può essere più che sufficiente annotare anche solo qual è la matrice del test.

Diversamente, se si usa un punzone con raggio più ampio è bene tenerne conto: potrebbe essere una variabile in più.

Ovviamente una matrice è intesa come una cava con una determinata larghezza di V e un relativo angolo.

Se si vuole raggiungere una buona precisione, infatti, non è assolutamente sufficiente dichiarare solo la larghezza nominale: una matrice da 20 a 60°, ad esempio, genera una deduzione di piega inferiore rispetto una omologa ma 88° che lavora in modalità “fondo matrice”.

Senso di laminazione:

Questa terza componente è senza ombra di dubbio la più trascurata ma, allo stesso tempo, è la causa di molti errori apparentemente senza una spiegazione.

Quando lo spessore inizia a crescere (indicativamente da 3mm in su), oppure in presenza di molte pieghe che propagano gli errori sul pezzo finito oppure, ancora, quando i pezzi presentano delle pieghe con raggi molto ampi ottenute con utensili appositi in un sol colpo.

Sezione del pezzo:

Capita che vi siano dei casi in cui le linee di piega cadano su pezzi relativamente stretti rispetto allo spessore.

Quando il rapporto tra larghezza di piega e spessore inizia ad essere veramente basso (intorno a 4/5 volte) si ha un fenomeno dello slittamento di una parte relativamente cospicua di materiale verso i bordi.

Ne deriva che ciò che emerge come deduzione di piega in un pezzo dello stesso materiale e spessore e realizzato sui medesimi utensili ma con una larghezza di piega maggiore non sia affatto paragonabile.

Alcuni esempi reali:

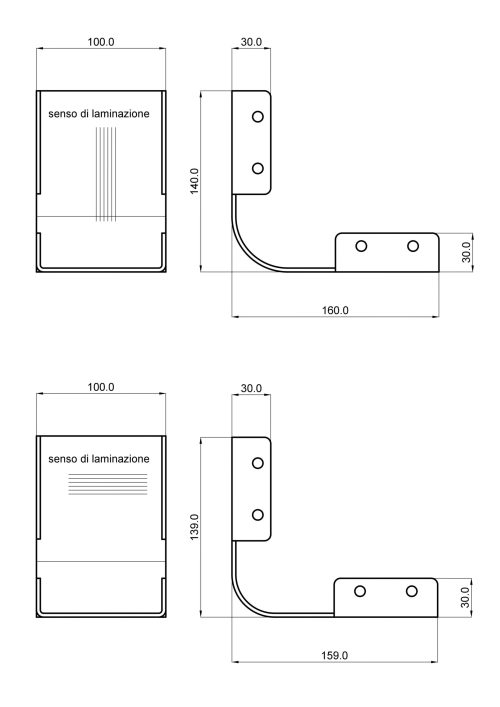

Figura 1

Errore causato dall’anisotropia.

Nel primo caso il pezzo campione (lamiera 3 mm in S235) è stato tagliato con un senso di laminazione perpendicolare alla linea della piega raggiata.

Nel secondo caso il senso di laminazione scelto per produrre l’intero lotto è opposto.

Ne deriva che, in questa condizione, il materiale risulti più “cedevole” e incline a generare un raggio di piegatura più piccolo.

I lati del pezzo reagiscono di conseguenza rendendo l’intero lotto non conforme.

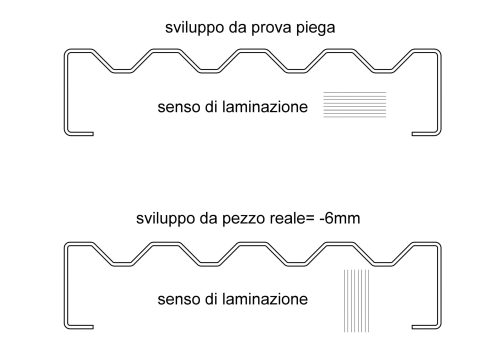

Figura 2

Errore causato dall’anisotropia.

Come nel caso precedente il pezzo campione e il pezzo reale presentano due sensi di laminazione opposti.

Il materiale è una lamiera in Aisi 316 di 6 mm di spessore.

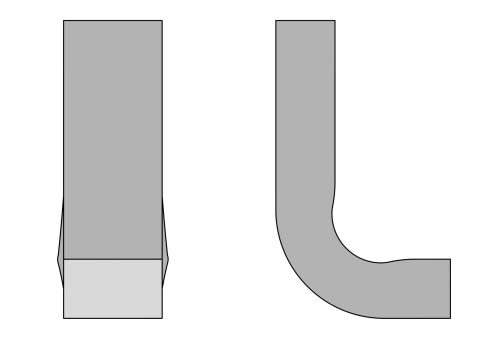

Figura 3

Caso di pezzo “spesso e stretto”.

Il materiale che “sborda” dai lati è relativamente molto di più di quello che troveremmo su un pezzo identico ma con una linea di piega più larga.

Ne deriva un certo assottigliamento del materiale deformato (estremizzato in figura) ma, soprattutto, un comportamento molto differente tra i due casi.

[Esempi tratti dal libro “Progettare elementi in lamiera piegata” edito da Tecniche Nuove]

Cosa fare?

In conclusione, quando è necessario rilevare le deduzioni di piega da test, è fondamentale considerare tutte le variabili che concorreranno all’entità del risultato finale.

In particolare, quando la situazione è simile a quella del terzo esempio è necessario ricreare nel campione anche la forma del pezzo finito per evitare il più possibile l’insorgere di cattive sorprese.

C’è una soluzione che funziona sempre?

Purtroppo, ogni pezzo ha potenzialmente una storia differente dall’altro anche se molte situazioni si ripetono frequentemente.

L’unica possibilità che un’azienda ha per mettersi al riparo di fronte ad errori di questo tipo è che spinga al proprio interno la formazione e la comunicazione.

Tutte le problematiche descritte, infatti, nascono di rado in produzione perché i problemi reali sono quasi sempre conosciuti: sta nella condivisione dell’esperienza e dalla creazione di procedure basate su di essa la chiave di un miglioramento tangibile in azienda.

Articolo pubblicato sulla rivista Lamiera edizioni Tecniche Nuove Ottobre 2021.

Hai bisogno di informazioni? Scrivi a emiliano@accademiadellapiegatura.it

Scarica gratis anche tu il nostro regolo di piegatura.